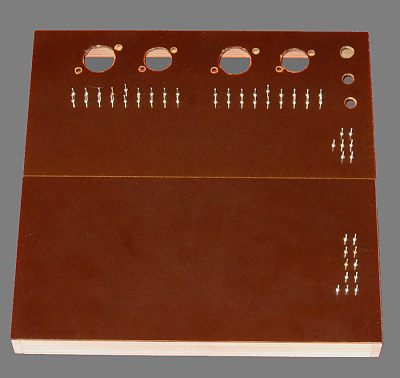

Das Kernstück des Radio-Schaltpultes 3 bildet die Grundplatte. Hier mein Bauvorschlag in einzelnen Schritten:

Schritt 1. Zuerst wird eine Pertinaxplatte (1,5 mm dick) auf das Maß von 20 x 20 cm zugeschnitten, anschließend werden die Löcher gebohrt und die Ausschnitte zur Befestigung der Röhrenfassungen herausgesägt. Wichtig: Die Lötstifte werden später montiert, die Oberseite muss erst noch frei bleiben.

Was tun, wenn keine Pertinaxplatten aufzutreiben sind?

Schritt 2. Im nächsten Schritt werden die Randleisten auf die Unterseite der Platte geklebt, z.B. mit Pattex Repair Extreme. Empfehlung: Kiefernleisten 5 x 20 mm. Wichtig: Die Leisten dürfen auf keinen Fall mit Spannung aufgeklebt werden, sonst verziehen sich die flachen Rahmen unweigerlich. Also keine Schraubzwingen verwenden, sondern stattdessen die Platte auf eine glatte, absolut ebene Unterlage legen und das Ganze nach dem Aufkleben der Leisten beschweren. Wenn die Leisten trotz sorgfältigen Gehrungsschnittes nicht sauber aneinanderstoßen, ist es nicht schlimm. Die Fugen werden anschließend mit einem fugenfüllenden Kleber wie Stabilit-Express angefüllt. Anschließend den Rahmen noch einmal auf die ebene Unterlage legen und erneut beschweren, bis alle Klebstoffe gut ausgehärtet sind.

Schritt 3. Nun können die Lötstifte montiert werden. Dazu werden unterhalb der Platte Streifen von Lochrastermaterial angeklebt. Die Löcher, die Lötstife erhalten sollen, werden durch die Lochrasterplatte mit 1 mm aufgebohrt. Anschließend können die Lötstifte von oben durch die Pertinaxplatte und die Lochrasterplatte gesteckt und verlötet werden. Bei den ersten Stiften sollte man gegen die Lochrasterstreifen drücken, damit sich die Verklebung nicht löst.

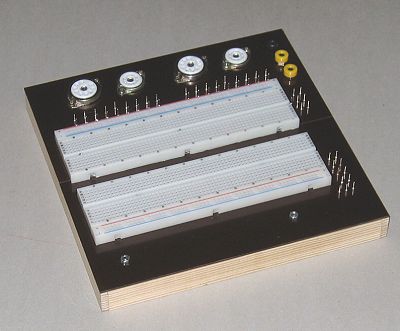

Der Zwischenstand nach den ersten 3 Arbeitsschritten

Bild 1

Bild 1

Da keine Pertinaxplatte

20 x 20 cm zur Verfügung stand, wurden zwei Platten

10 x 20 cm verwendet.

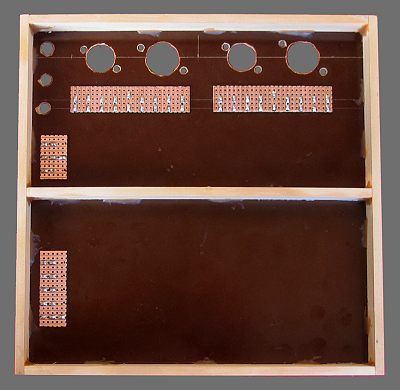

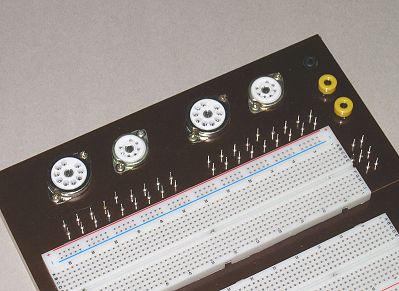

Bild 2

Bild 2

Ein Blick unter die Platte, nach den ersten 3 Arbeitsschritten.

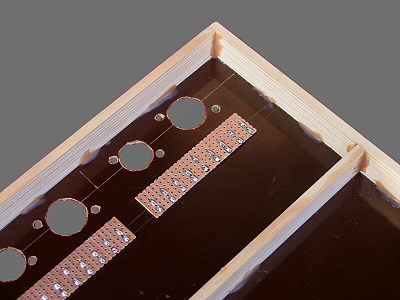

Bild 3

Bild 3

Hier ist zu erkennen, wie die stumpf aneinanderstoßenden Leisten

mit Stabilit Express fugenverklebt wurden. Die Kombination aus den

beiden Verklebungen sorgt für eine ausreichende Endstabilität

und Verwindungssteifheit.

Schritt 4. Nun können die beiden Breadboards aufgeklebt und/oder verschraubt werden. Wie das möglichst ohne Pannen vonstatten gehen kann, habe ich an anderer Stelle erläutert. Noch einmal die Warnung: Die Dinger kleben verteufelt schnell und fest an, also sorgfältigst vorgehen und Montagehilfen wie Anschlagleisten vorsehen. Zum Abstand der beiden Boards: Natürlich sollten die beiden Stromversorgungsschienen in der Mitte entfernt werden, damit sich ein sinnvoller, nutzbarer Abstand ergeben kann. Sinnvoll ist ein Abstand von 6 Rastereinheiten, also 15,24 mm.

Vor der weiteren Bearbeitung sollten die Breadboards mit Plastikfolie abklebt werden. Es muss ja nicht sein, dass Schleifstaub und Sägemehl die Kontaktlöcher verstopfen.

Schritt 5. Der Batteriehalter wird angebracht. In Frage kommen nur flache Halter, bei denen alle Zellen nebeneinander liegen. Irgendeine Möglichkeit zum Unterschrauben wird es wohl geben; notfalls wird geklebt.

Schritt 6. Schließlich kann die Platte verdrahtet

werden.

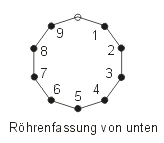

Bei den Röhrenfassungen ist zu beachten, dass die Kontakte von der

Unterseite zu betrachten sind. Die Numerierung im Uhrzeigersinn beginnt

bei der Lücke. Wenn die Fassungen so angeschraubt sind wie in der

Abbildung unten, ergeben sich relativ kurze Leitungen.

Das Gerät nach Arbeitsschritt 6

Bild 4

Bild 4

Die (fast) fertige Grundplatte. Der Rahmen kann noch lackiert werden.

Bild 5

Bild 5

Die mittleren Versorgungsschienen wurden von den Breadboards abgetrennt.

Bild 6

Bild 6

Die Unterseite nach der Verdrahtung. Der Batteriehalter bietet zwar

Platz für 10 Zellen, aber 8 reichen. Etwas schwierig ist das

Anlöten der Strippen, weil der Kunststoff bei Erhitzung weich

wird. Die Federn müssen vorher sorgfältig arretiert werden,

sonst "schwimmen" sie heraus.

Schritt 7 (abschließende Arbeiten).

Röhrenfassungen haben oft einen kleinen Schönheitsfehler. Die

Kontakte sitzen ziemlich locker in den Keramikgehäusen, was dazu

führt, dass aufgesteckte Röhren beträchtlich wackeln.

Deshalb empfiehlt es sich, die Stellen, wo unten die Lötfahnen

herausragen, mit etwas Stabilit zu verschmieren.

Schließlich erhält die Platte noch das letzte Finish, ein bisschen Farbe. Das Auge experimentiert mit.

Was tun, wenn keine Pertinaxplatten aufzutreiben sind?

Grundsätzlich lassen sich natürlich auch andere Materialen verwenden, sofern die Platten keine leitende Kupferauflage haben und nicht dicker als 1,5 mm sind. Epoxidplaltten sind zwar teuer, aber gut geeignet. Nicht geeignet ist ABS-Kunststoff, da zu weich. Lochrasterplatten ohne Kupferauflage sind geeignet, sehen allerdings nicht sehr schön aus.

Doch es gibt noch eine andere Möglichkeit. Wenn man an den Stellen, wo die Lötstifte angebracht werden, rechteckige Ausschnitte heraussägt und darauf (oder darunter) die Lochrasterplatinen mit den Lötstiften befestigt, lässt sich praktisch alles verwenden: Sperrholz, Alu, kupferkaschiertes Pertinax usw. An der Grundplatte sollte es also nicht scheitern.

zurück